钣金件:设备构造时,采用金属板类材料,通过冲压、镭射、折弯等手段加工出的零件称为钣金件。

冲裁模:落料、冲孔等分离工序使用的模具。一般都具有锋利的刃口来对材料进行剪切加工,并且凸模进入凹模的深度较小,以减少刃口的磨损。

成形模:将毛坯或半成品工件按凸、凹模的形状直接复制成形,而材料本身仅产生局部塑性变形的模具。

数控冲床(NCT):数字控制冲床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使冲床动作并加工零件。

数控折弯机:是一种装有程序控制系统的自动化机床,能够对薄板进行折弯。

常用的钣金件有冷轧钢板、热轧钢板、镀锌钢板、不锈钢板、铝合金板、铜合金板等。选择合适的材质和厚度是钣金件设计的重要影响因素之一。

下料方式:

钣金件常用的下料方式有:冲裁模下料、数控冲床(NCT)下料、镭射下料。冲裁模适用于批量生产,加工成本低,但是加工不灵活,一旦零件设计变更,需要修改模具或者重新设计模具。镭射适用于小批量生产,加工灵活,但是加工成本高。数控冲床(NCT)介于两者之间。

由于镭射下料加工灵活,可加工的范围比较广。因此,本章节主要针对其他两种加工方式的可加工性设计进行说明。

一、下料的可加工性设计

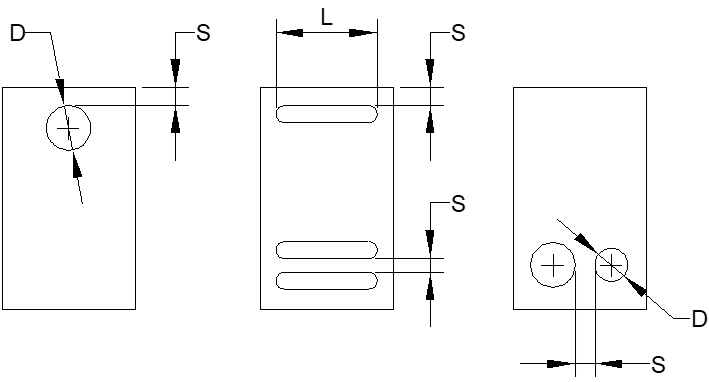

1、孔边距和孔间距的可加工性设计

图1 孔边距和孔间距示意图

二、折弯常用加工方式

钣金件常用的折弯方式有:数控折弯机折弯和弯曲模折弯。数控折弯机加工灵活,适用于中小批量生产,加工成本较高。弯曲模适用于批量生产,加工成本低,但是加工不灵活,一旦零件设计变更,需要修改模具或者重新设计模具。

由于用弯曲模加工的设计尺寸一般小于数控折弯机加工的设计尺寸,按数控折弯机的可加工性设计进行说明。

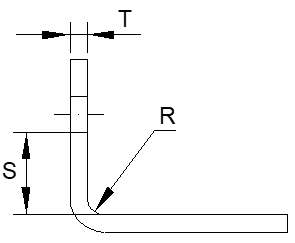

1、最小折弯边可加工性设计

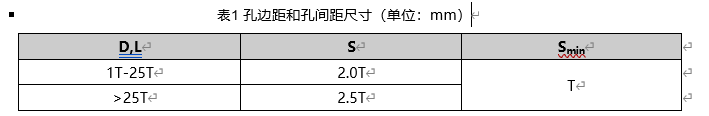

图2 折弯示意图

最小折弯边长度与数控折弯机的V槽宽度和料厚相关,一般常用下列经验公式计算:

|

|

Smin=V/2 |

( 6‑1) |

|

|

V=5T |

( 6‑2) |

式中,Smin为最小折弯边长度;V为数控折弯机V槽宽度,一般常用的宽度有4mm、5mm、6mm、7mm、8mm、10mm、12mm等;T为材料厚度。根据公式计算得到常用料厚的最小折弯边高度尺寸如下表所示。

注释:

Smin:最小折弯边长度;R:折弯内径;T:材料厚度。

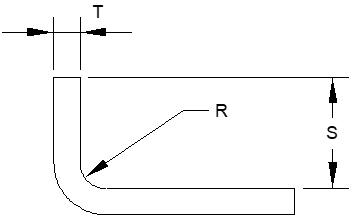

2、孔附近折弯的设计

孔附近折弯的可加工性设计针对的工艺顺序是:下料→折弯。孔距离折弯的最小尺寸Smin的计算经验公式同式(6-1)和式(6-2),Smin的常用取值可以从表2中得到。

图3 孔附近折弯示意图